Ak potrebujete akúkoľvek pomoc, neváhajte a kontaktujte nás

Jazyk

Jazyk

- Elektrické kontaktné materiály striebornej zliatiny

- Elektrické kontaktné materiály zliatiny medi

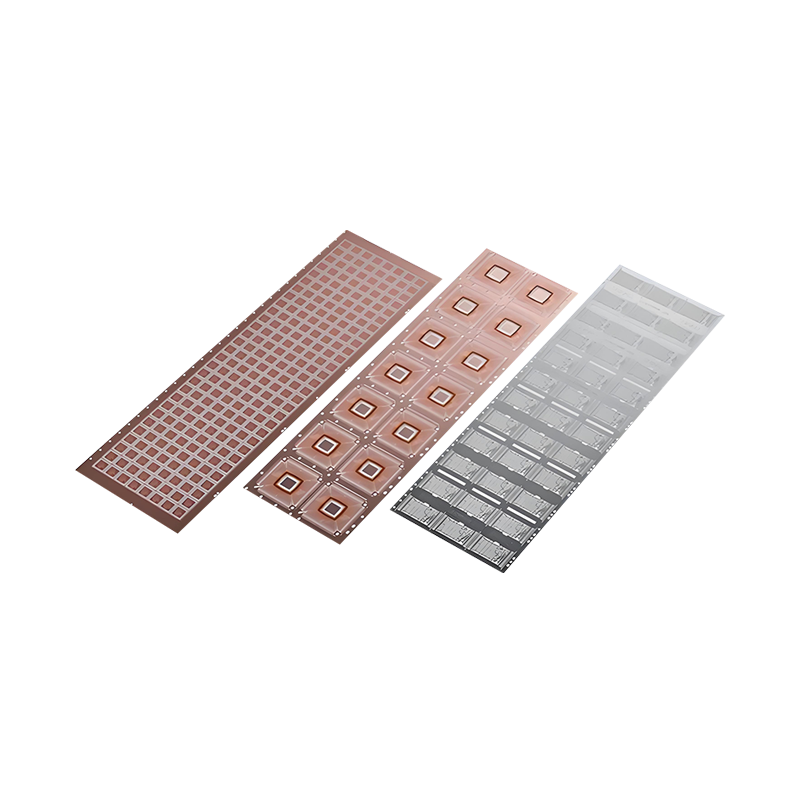

- Viacvrstvové kompozitné materiály

- Špeciálny drôt

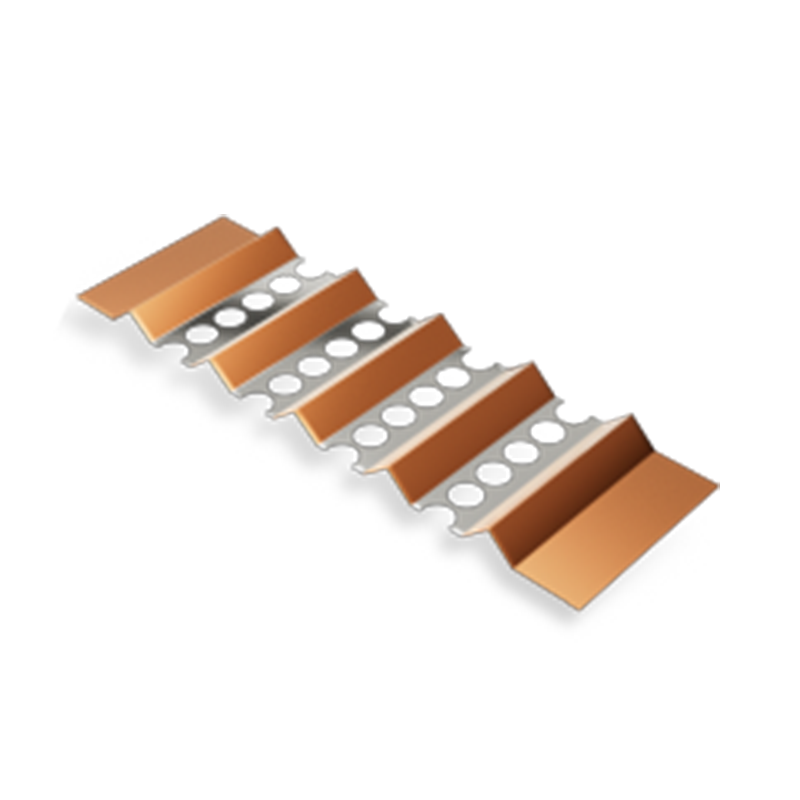

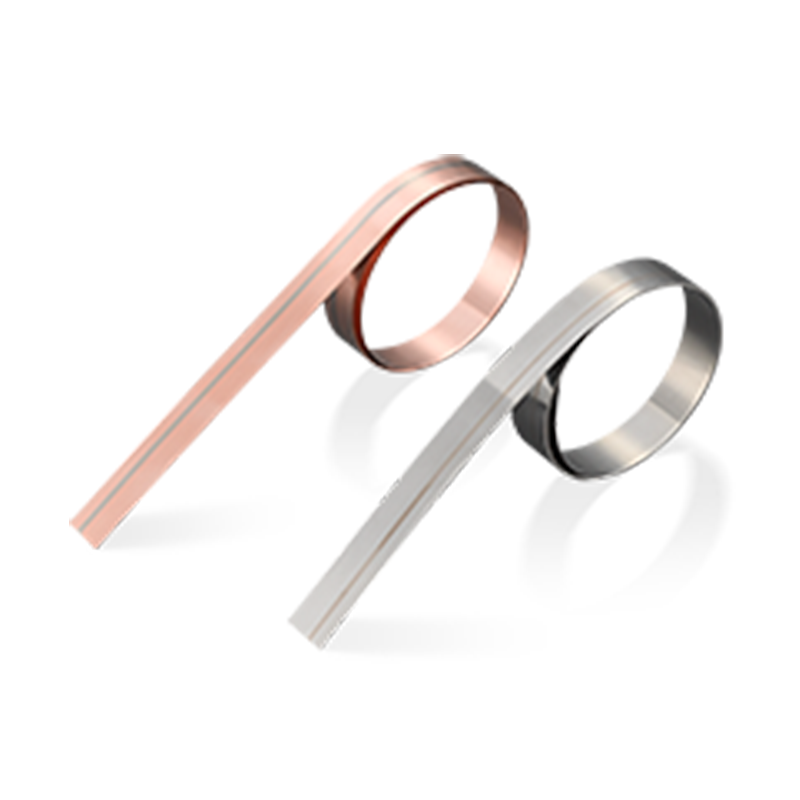

- Tepelný bimetálny materiál

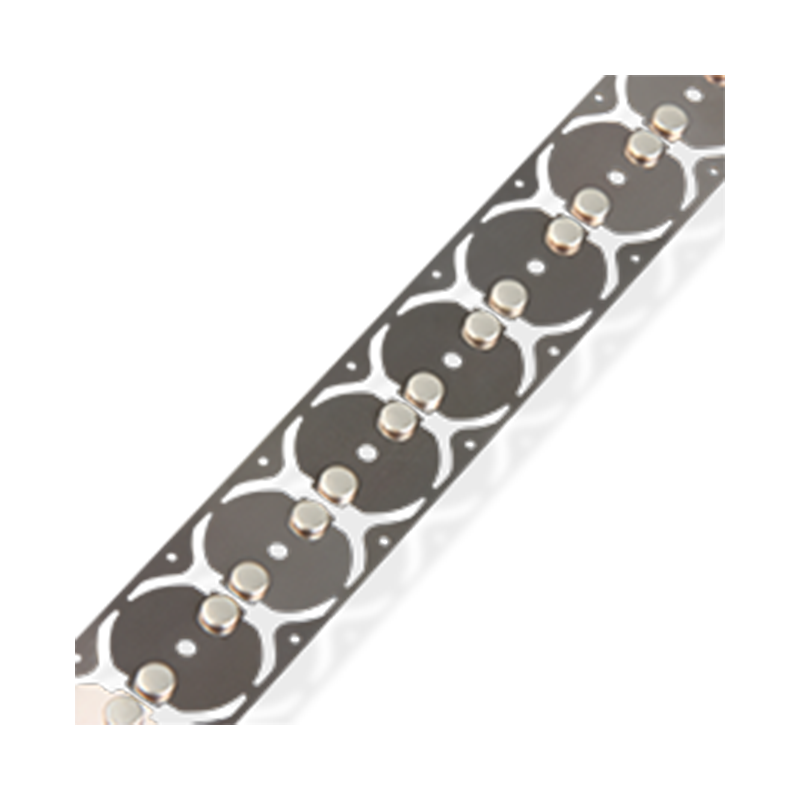

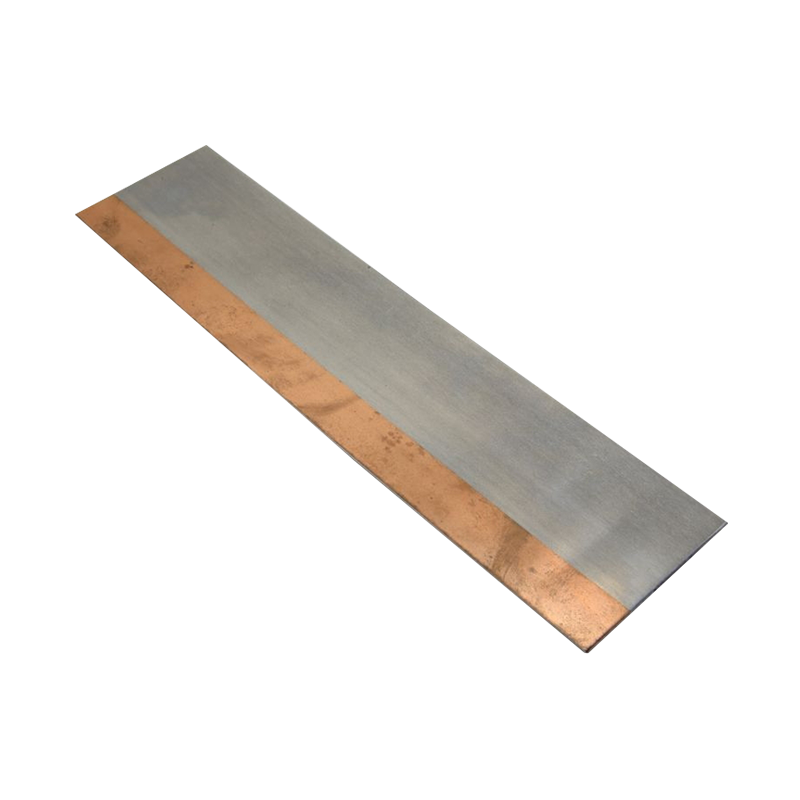

- Kompozitný materiál z medenej ocele

- Hliníkový kompozitný materiál

- Kompozitný materiál striebra

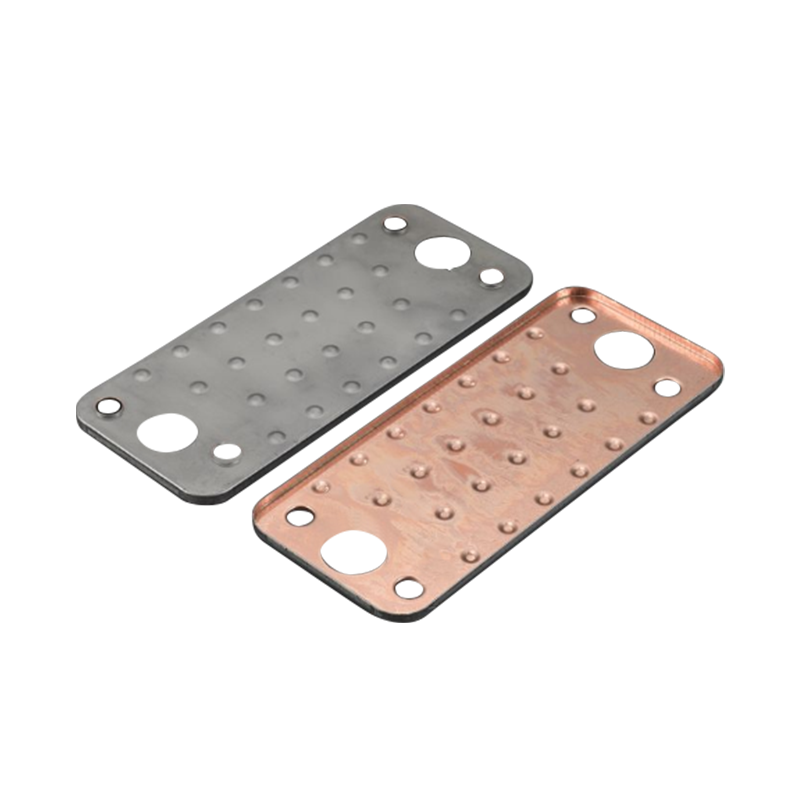

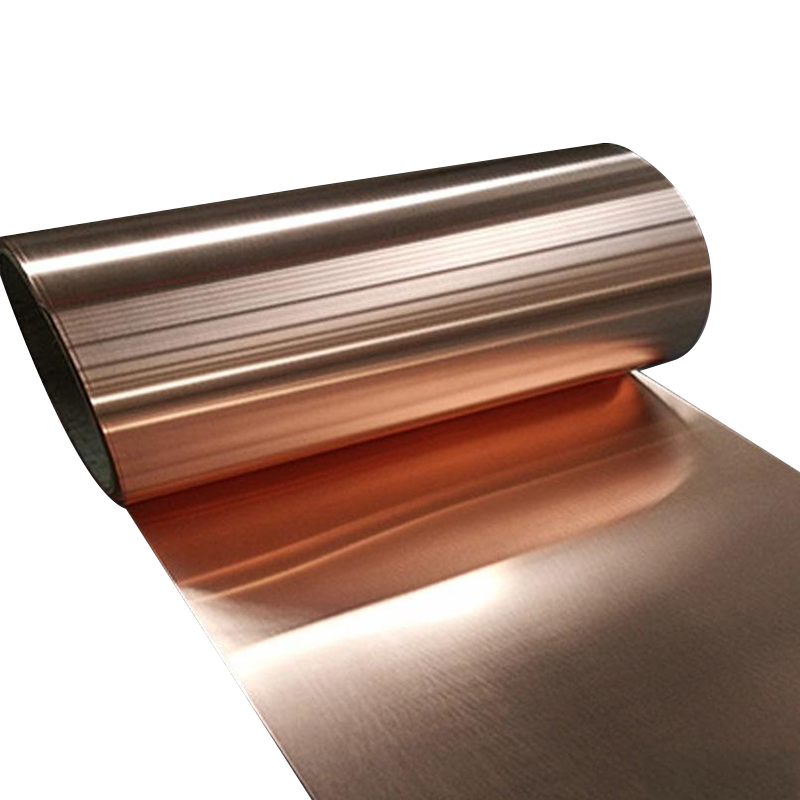

- Kompozitný materiál medi

- Hliníkový zložený materiál

- Hliníkový kompozitný materiál

- Komplex

Aké sú niektoré bežné metódy povrchovej liečby pre horúce bimetalické stočené časti?

Povrchové ošetrenie horúce bimetalické stočené diely je veľmi dôležitý, čo môže účinne zlepšiť ich odolnosť proti korózii, odolnosť proti opotrebeniu, tepelnú stabilitu a ďalšie vlastnosti, najmä v drsnom pracovnom prostredí. Nasledujú niektoré bežné metódy povrchového spracovania:

1. Elektroplatácia

Účel: Prostredníctvom prúdu sa kovové ióny ukladajú na povrch substrátu za vzniku rovnomerného kovového povlaku.

Aplikácia: Bežne používané pre materiály, ako je meď a nehrdzavejúca oceľ na zvýšenie odolnosti proti korózii, odolnosť proti opotrebeniu alebo poskytnutie dobrého vzhľadu.

Bežné kovy: nikel, chróm, zinok atď.

Výhody: Môže zlepšiť odolnosť proti korózii a odolnosť proti opotrebeniu častí a zvýšiť estetiku.

Nevýhody: povlak môže časom klesať, najmä v extrémnych prostrediach.

2. Eloxovanie

Účel: Prostredníctvom elektrolytického procesu sa na povrchu zliatiny hliníka alebo hliníka tvorí oxidový film, aby sa zvýšil jej odolnosť proti korózii, tvrdosti a odolnosť proti opotrebeniu.

Aplikácia: Väčšinou sa používa na horúce bimetalické stočené časti zliatin hliníka a hliníka.

Výhody: Zlepšiť tvrdosť povrchu, zlepšiť odolnosť proti opotrebeniu a zvýšiť odolnosť proti korózii. Oxidový film môže tiež poskytnúť rôzne farebné možnosti pre diely.

Nevýhody: Nie sú vhodné pre všetky kovy, ktoré sa zvyčajne používajú na zliatiny hliníka a hliníka.

3. Sprave Coating

Účel: Nastriekajte tenkú vrstvu povlaku na povrchu kovu, aby ste zabránili korózii alebo zlepšili vysoký odolnosť v oblasti teploty.

Aplikácia: Vhodný na povrchové ošetrenie vo veľkom oblastiach, sa môže použiť na nehrdzavejúcu oceľ, hliník, zliatinu titánu a ďalšie kovy.

Bežné materiály: vysokoteplotné nátery odolné voči teplom, fluórované povlaky atď.

Výhody: Proces striekania je jednoduchý a ekonomický, hrúbka povlaku je možné podľa potreby upraviť a je vhodný na hromadnú výrobu.

Nevýhody: povlak môže byť nerovnomerný alebo odlupovaný, najmä v prostredí s vysokou teplotou.

4. Fosfátovanie

Účel: Prostredníctvom chemickej reakcie sa na kovovom povrchu tvorí fosfátový film, aby sa zvýšil odolnosť proti korózii a priľnavosť kovu.

Aplikácia: široko používaná v oceľových kovových povrchoch, najmä v automobilových dieloch, potrubiach atď.

Výhody: Môže výrazne zlepšiť odolnosť kovového povrchu korózie a poskytnúť dobrú adhéziu pre následnú maľbu.

Nevýhody: Fosfvačná vrstva sa môže časom tendenovať a vyžaduje pravidelnú údržbu.

5. Laserové opláštenie

Účel: Použite laser na zahrievanie zliatiny prášku alebo kovového drôtu na vytvorenie tvrdého kovového povlaku na zlepšenie odporu opotrebenia a odolnosti proti korózii povrchu.

Aplikácia: Vhodná pre diely s vysokými požiadavkami na vysokú teplotu odporu a odolnosť proti opotrebeniu, ktoré sa často používajú vo vysokovýkonných častiach v odvetviach, ako sú petrochemické látky a metalurgia.

Výhody: povlak sa dobre kombinuje so základným kovom a môže významne zlepšiť tvrdosť povrchu a odolnosť proti korózii.

Nevýhody: Vysoké náklady, vhodné pre malé dávky a aplikácie s vysokým dopytom.

6. Horúcne povlaky

Účel: Ponorujte kovové časti do roztaveného kovu (ako je zinok, hliník atď.) Za vzniku rovnomerného kovového povlaku na ich povrchu.

Aplikácia: Všeobecne sa používané v oceľových materiáloch, najmä v aplikáciách s vysokými požiadavkami na odolnosť proti korózii, ako je konštrukcia, oceán a ďalšie polia.

Výhody: povlak je rovnomerný a hustý, so silným odporom korózie, zvlášť vhodný pre miesta s drsným vonkajším prostredím.

Nevýhody: povlak je hrubý a môže ovplyvniť tepelnú vodivosť materiálu.

7.

Účel: uložiť kovový povlak na povrch kovu pomocou chemickej redukčnej reakcie bez potreby zdroja vonkajšieho prúdu.

Aplikácia: Bežne používané na povrchové ošetrenie nehrdzavejúcej ocele, zliatiny hliníka atď., Najmä pre diely s komplexnými tvarmi.

Bežné kovy: nikel, meď, atď.

Výhody: povlak je rovnomerný, môže pokrývať diely zložitými tvarmi a nevyžaduje externý zdroj napájania.

Nevýhody: Hrúbka povlaku je obmedzená a môže sa vyskytnúť nižšia tvrdosť a odolnosť proti opotrebeniu.

8. Nitriding

Účel: Infiltráciou dusíka do povrchu kovu sa vytvorí vrstva nitridu rezistentnej na opotrebenie, aby sa zlepšila tvrdosť a odolnosť proti korózii kovového povrchu.

Aplikácia: Bežne sa používa na oceľ, najmä v aplikáciách vyžadujúcich vysokú tvrdosť a odolnosť proti opotrebeniu.

Výhody: Zlepšite tvrdosť povrchu a odolnosť proti opotrebeniu a môže účinne zlepšiť odolnosť proti korózii.

Nevýhody: Počas nitringu sa môže vyskytnúť krehkosť a je potrebné kontrolovať podmienky procesu.

9. Maľba

Účel: Zakrývať kovový povrch farbou, aby sa poskytla ďalšia vrstva ochrany pred oxidáciou, koróziou a opotrebením.

Aplikácia: Všeobecne sa používaná v antikoróznom a dekoratívnych povlakoch, najmä pre kovy, ako je nehrdzavejúca oceľ a hliník.

Výhody: povlak môže poskytnúť dobrú estetiku a odolnosť proti korózii.

Nevýhody: povlak môže v priebehu času starnúť alebo odlupovať, najmä v prostrediach s vysokou teplotou alebo chemickými médiami.

10. Pasivácia

Účel: Vytvorenie stabilného oxidového filmu na povrchu nehrdzavejúcej ocele chemickým ošetrením, aby sa zabránilo ďalšej oxidácii a korózii.

Aplikácia: Bežne sa používa na povrchové ošetrenie materiálov z nehrdzavejúcej ocele, najmä v chemickom, potravinovom a farmaceutickom priemysle.

Výhody: Zvyšujte odolnosť kovov korózie, najmä ak je vystavená silným kyselinám alebo alkalisom.

Nevýhody: Ošetrený povrch nemusí mať rovnaký dekoratívny efekt ako pokovovanie.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Pridať:

Č. 5600, Oujin Avenue, Demonštračná zóna morského hospodárskeho rozvoja Wenzhou, provincia Zhejiang, Čína