Ak potrebujete akúkoľvek pomoc, neváhajte a kontaktujte nás

Jazyk

Jazyk

- Elektrické kontaktné materiály striebornej zliatiny

- Elektrické kontaktné materiály zliatiny medi

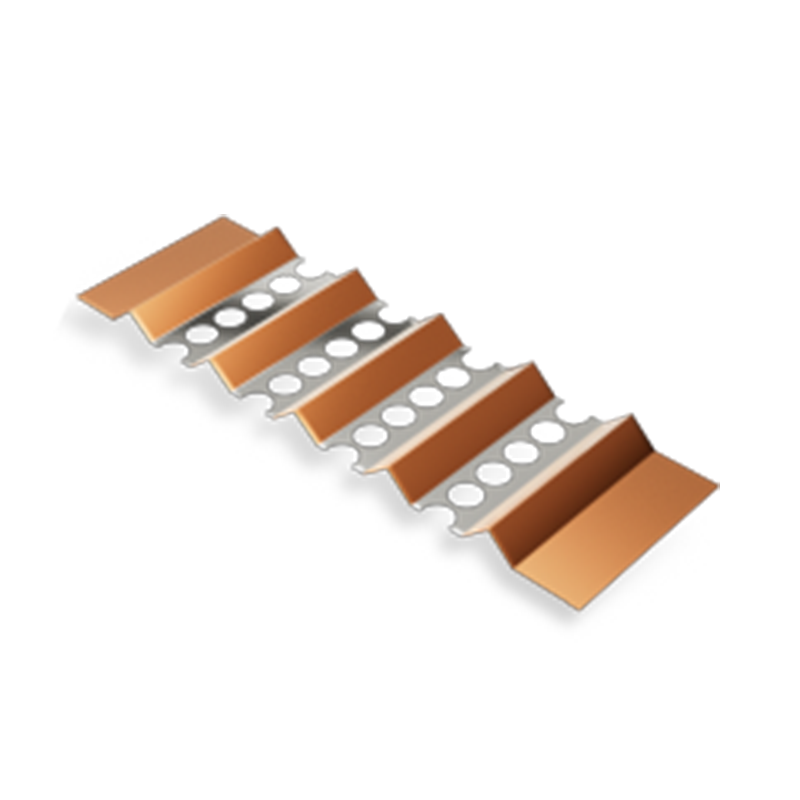

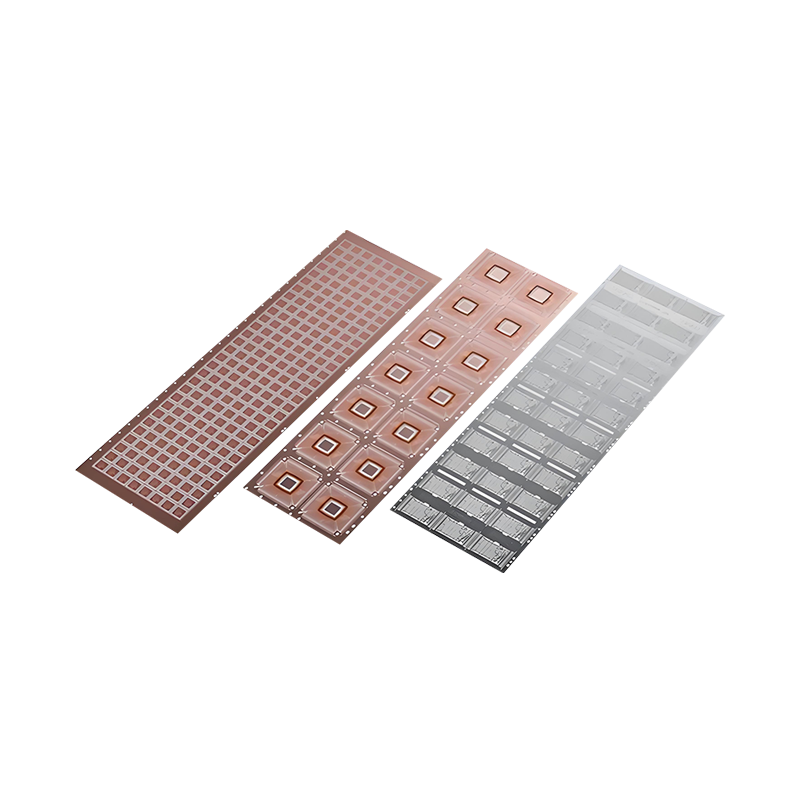

- Viacvrstvové kompozitné materiály

- Špeciálny drôt

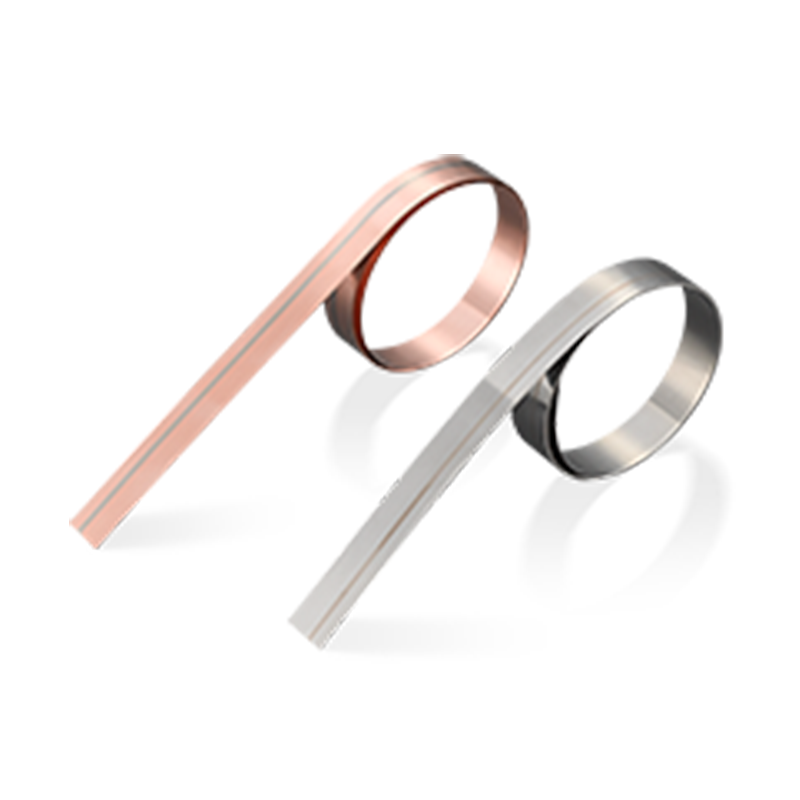

- Tepelný bimetálny materiál

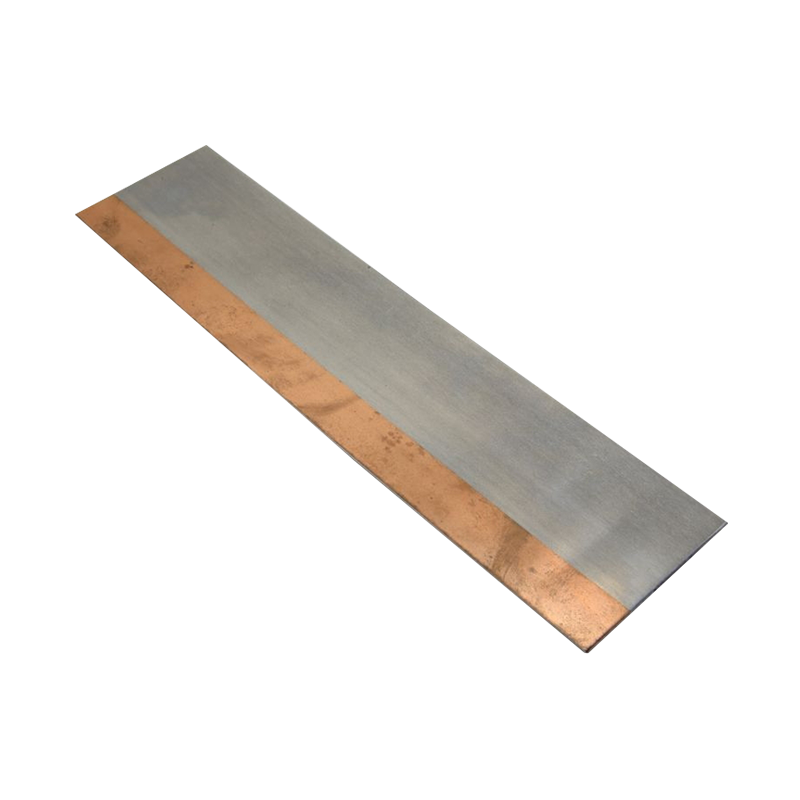

- Kompozitný materiál z medenej ocele

- Hliníkový kompozitný materiál

- Kompozitný materiál striebra

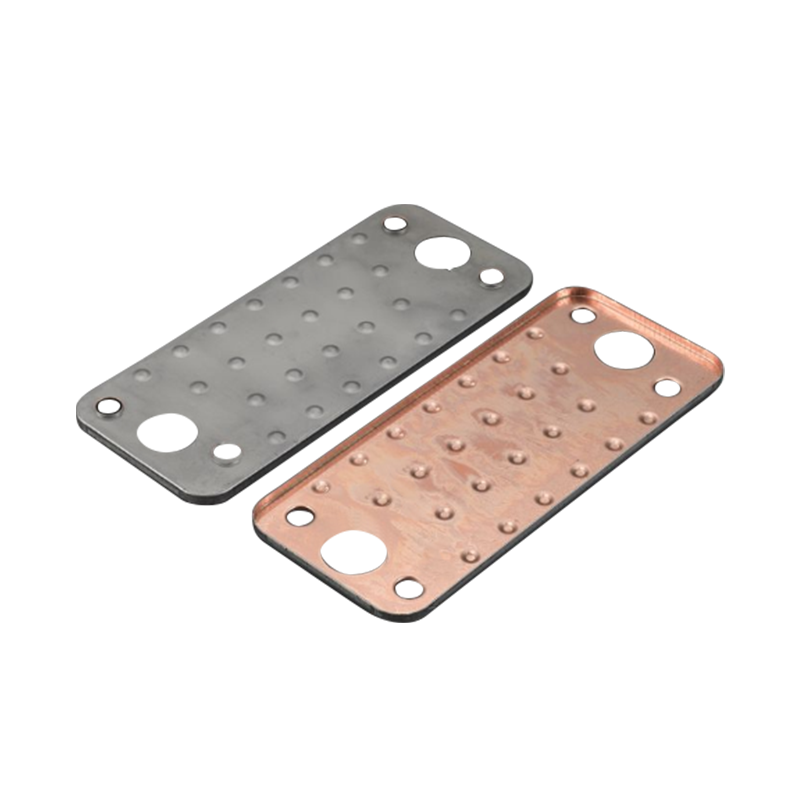

- Kompozitný materiál medi

- Hliníkový zložený materiál

- Hliníkový kompozitný materiál

- Komplex

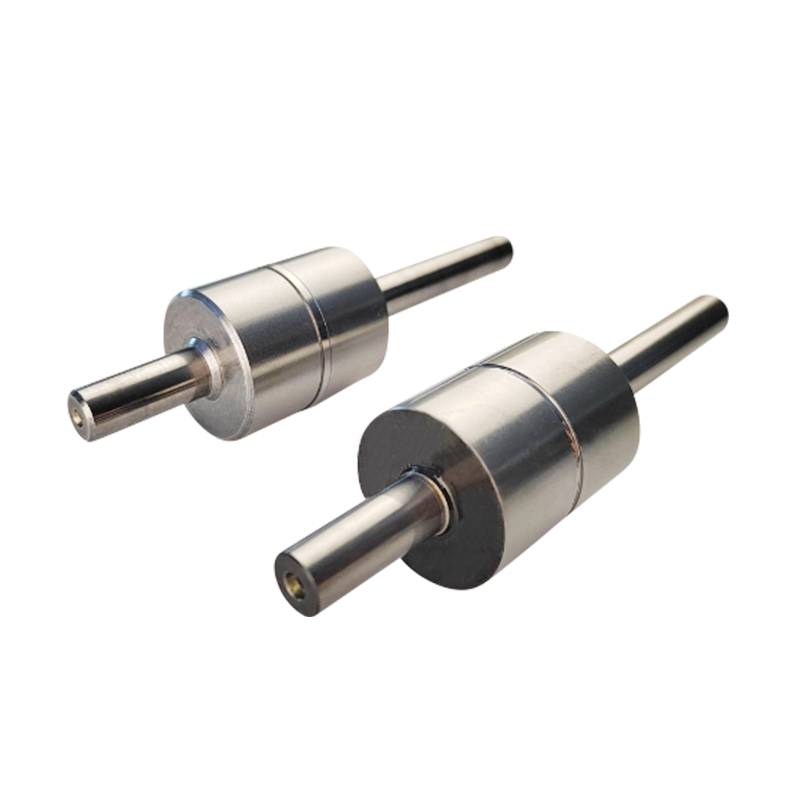

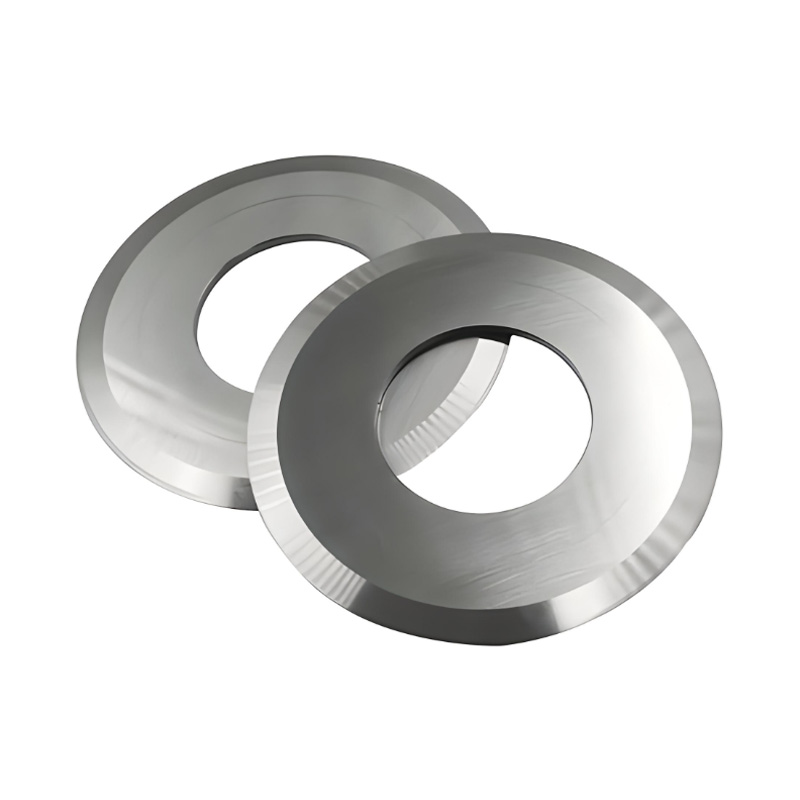

Pochopenie materiálu a výroba lopatiek karbidových diskov

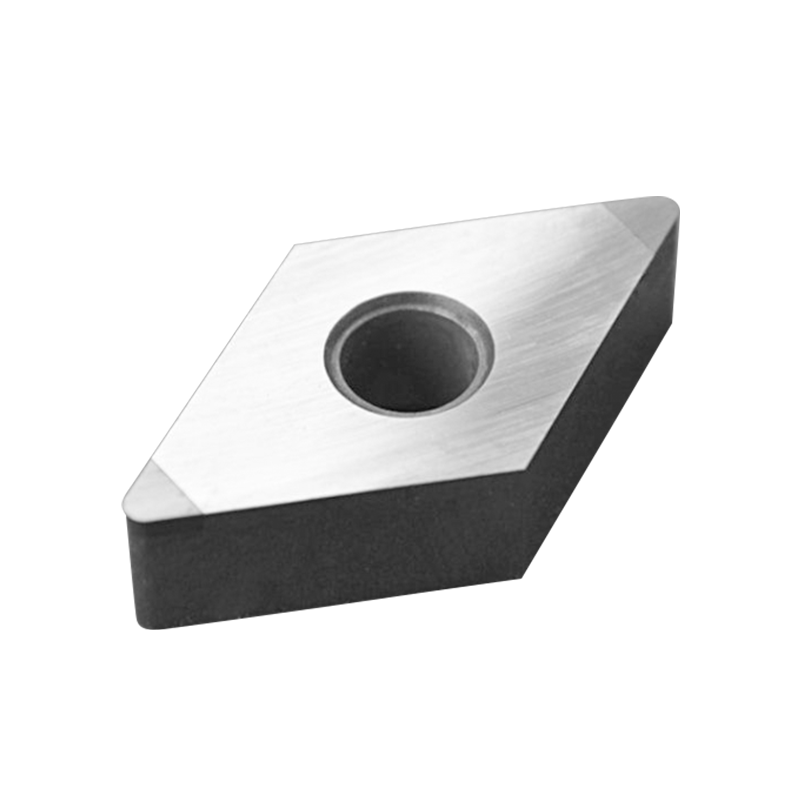

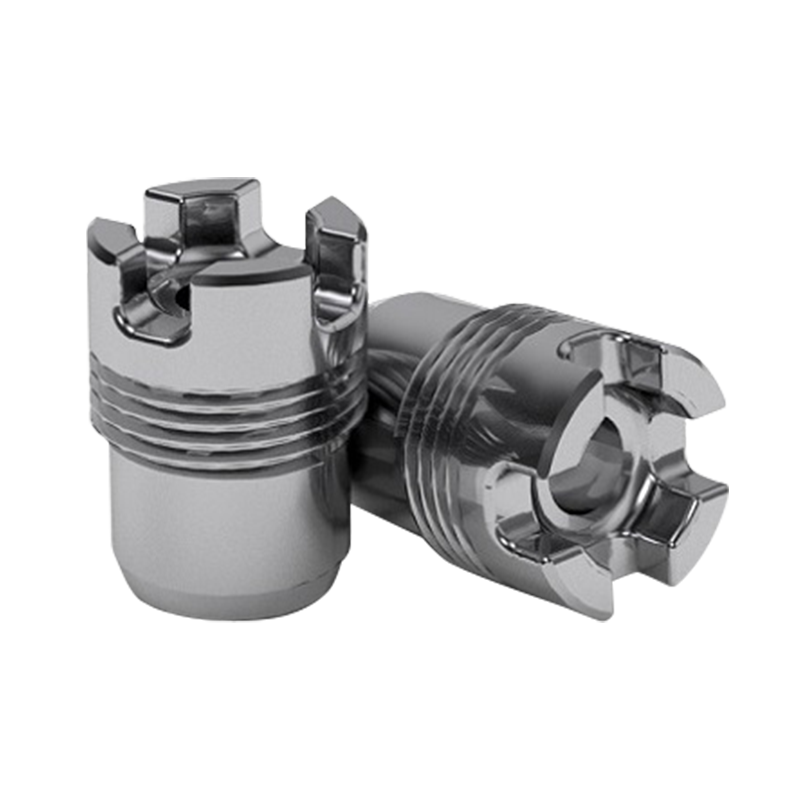

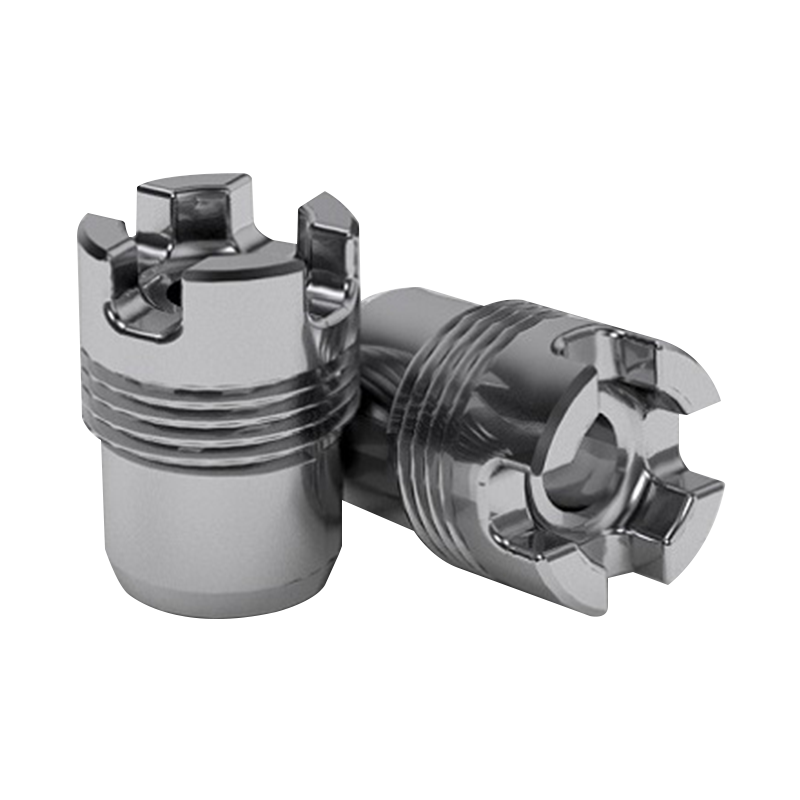

Karbidové lopatky stali sa riešením v odvetviach, ktoré si vyžaduje vysokú presnú rezanie, a to vďaka svojej výnimočnej tvrdosti a odporu opotrebenia. Ale čo presne robí tieto čepele tak odolné? Odpoveď spočíva v ich materiálnom zložení a precíznom výrobnom procese, ktorý zaisťuje ich vynikajúci výkon. Od výberu surovín až po techniky spekania používaných pri výrobe zohráva každý krok rozhodujúcu úlohu pri určovaní dlhovekosti a účinnosti týchto rezných nástrojov.

Úloha kobaltu a volfrámu v karbidových čepeľoch

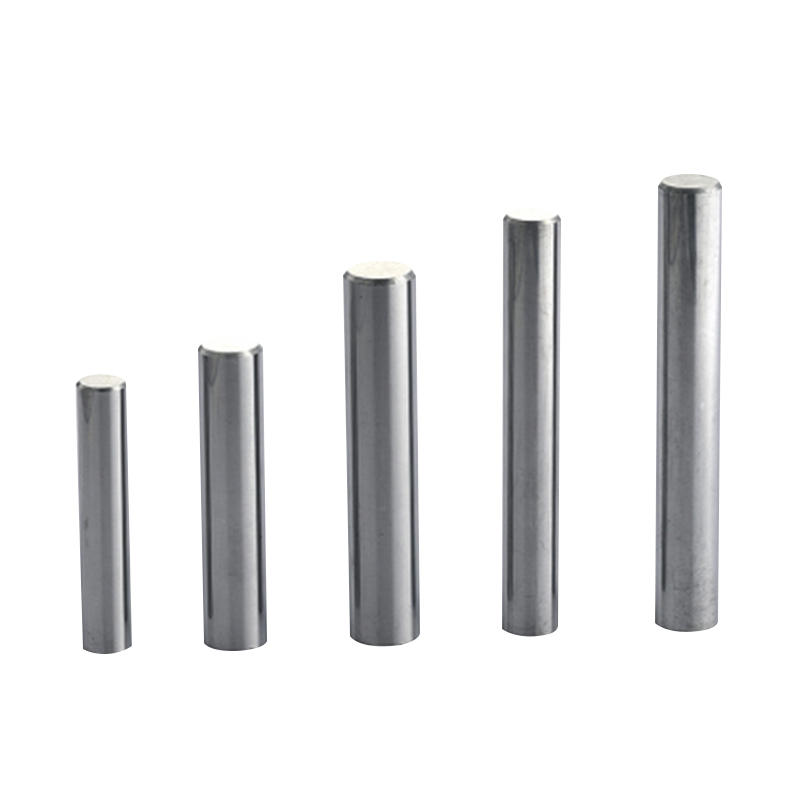

V jadre každej čepele karbidu je starostlivo skonštruovaná kombinácia karbidu volfrámu (WC) a spojiva, najčastejšie kobalt (CO). Tungsten karbid je zodpovedný za extrémnu tvrdosť čepele, vďaka čomu je veľmi odolný voči noseniu aj pri intenzívnom trení. Samotný čistý karbid volfrámu je však na praktické použitie príliš krehký. To je miesto, kde prichádza kobalt-pôsobí ako väzbové činidlo, ktoré zvyšuje celkovú húževnatosť čepele, čím sa znižuje riziko štiepania alebo zlomenia počas vysokorýchlostných rezných operácií.

Podiel kobaltu k karbidu volfrámu je kritickým faktorom pri určovaní výkonnosti čepele. Vyšší obsah kobaltu zvyšuje húževnatosť, vďaka čomu je čepeľ odolnejšia voči nárazu, ale mierne znižuje tvrdosť. Naopak, nižšie percento kobaltu vedie k tvrdšej hrane, ktorá vyniká v nepretržitom jemnom rezaní, ale môže byť náchylnejšia na štiepanie pri ťažkých zaťaženiach. Táto jemná rovnováha je upravená v závislosti od konkrétnych aplikácií noža na disk karbidu, čím sa zabezpečuje najlepší výkon v rôznych podmienkach rezania.

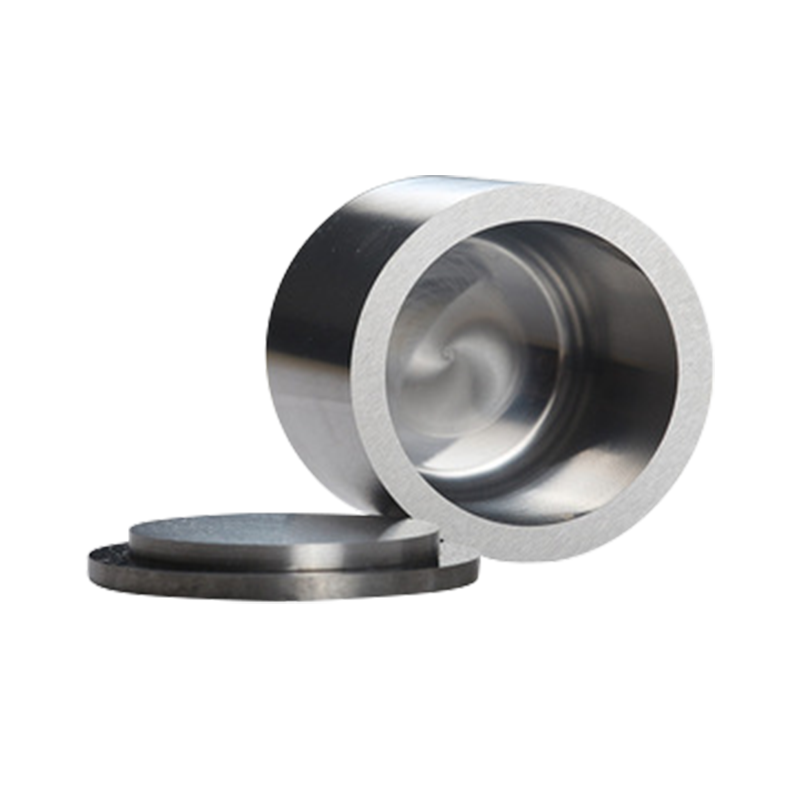

Ako prášok metalurgia formuje trvanlivosť čepelí karbidu

Výrobný proces karbidovej čepele je sofistikovanou zmesou vedy a inžinierstva, ktorá sa predovšetkým spolieha na práškovú metalurgiu. Táto metóda začína zmiešaním častíc karbidu volfrámu s kobaltovým práškom, čím sa vytvorí jednotná zmes, ktorá určuje konečné vlastnosti čepele. Zmes sa potom podlieha zhutňovaniu, kde sa pri extrémnom tlaku pritlačí do požadovaného tvaru.

Singovanie nasleduje ako ďalší rozhodujúci krok, kde sa zhutnený materiál zahrieva na teploty presahujúce 1300 ° C. V tejto fáze kobaltové spojivo topí a spája častice karbidu volfrámu spolu, čo vedie k hustej a pevnej štruktúre. Proces sintrovania nie je len o tvrdení materiálu - tiež zvyšuje štruktúru zŕn, ktorá priamo ovplyvňuje schopnosť čepele udržiavať ostrú hranu na dlhšiu dobu. Pokročilé spekovacie techniky, ako napríklad horúce izostatické lisovanie (HIP), ďalej vylepšujú materiál eliminovaním mikroskopických dutín, čím sa zabezpečí konzistentnejší a spoľahlivejší výkon rezania.

Ošetrenia po zadržaní, vrátane presného brúsenia a honovania okrajov, vylepšujú ostrosť a rezanie geometrie karbidovej čepele. V niektorých prípadoch sa na zlepšenie rezistencie na oxidáciu a trenie aplikujú ďalšie povlaky, ako je nitrid titánu (TIT) alebo karbonitrid titánu (TICN), čím sa ešte viac rozširuje životnosť servisnej životnosti čepele.

Veda za spoľahlivým nástrojom na rezanie

Pochopenie materiálového zloženia a výrobného procesu karbidové lopatky poskytuje cenné informácie o tom, prečo prekonávajú konvenčné nástroje na rezanie. Využitím tvrdosti karbidu volfrámu a húževnatosti kobaltu tieto čepele dosahujú optimálnu rovnováhu, ktorá zaisťuje trvanlivosť aj presnosť. Medzitým dôkladný proces metalurgie prášku zaručuje konzistentnú mikroštruktúru, ktorá zvyšuje výkon v rôznych priemyselných aplikáciách.

Či už sa používa pri spracovaní kov, drevárstvo alebo vysokorýchlostnej výrobe, spoľahlivosť noža karbidového disku prichádza k vede za jej dizajnom. Využitím materiálových zloženia a výrobných techník výrobcovia naďalej presadzujú limity technológie rezania, dodávajú čepele, ktoré trvajú dlhšie a dosahujú lepšie za náročných podmienok. $

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Pridať:

Č. 5600, Oujin Avenue, Demonštračná zóna morského hospodárskeho rozvoja Wenzhou, provincia Zhejiang, Čína